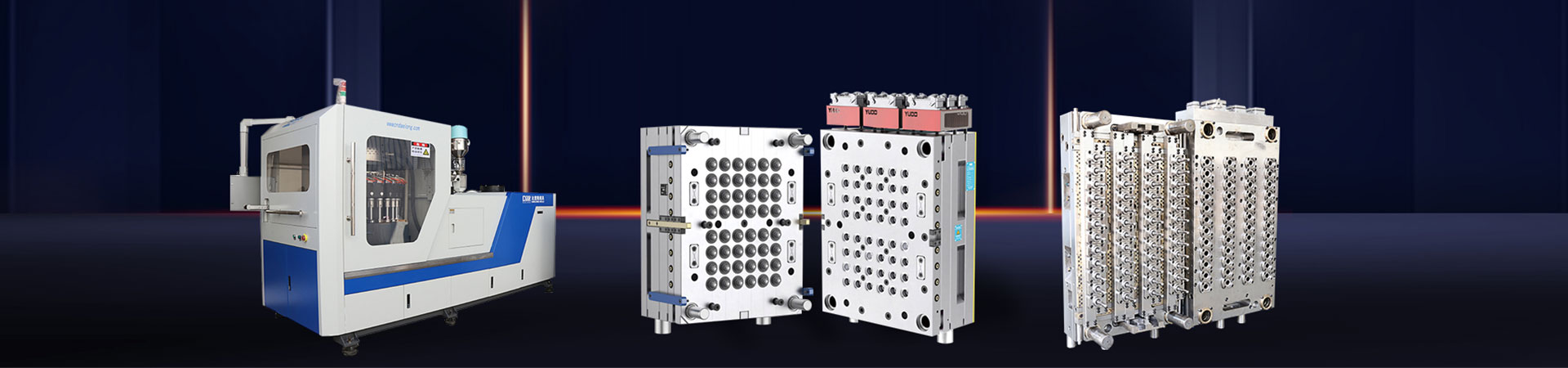

Ti assicuriamo che forniamo sempre una macchina e un servizio di compressione per tappi ad alta velocità a 24 cavità di alta qualità. Aiutarti a scegliere i prodotti giusti e di alta qualità per conquistare il mercato e aprire il mercato con prodotti e servizi qualificati e ottenere vantaggi reciproci.

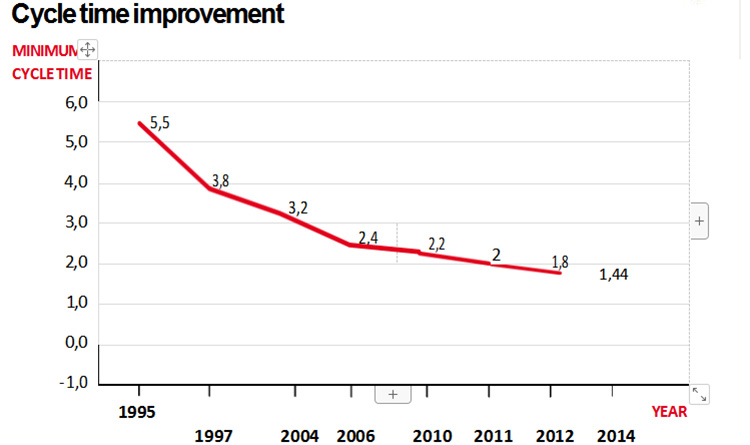

Tempo ciclo più breve per una maggiore produttività

Meno consumo di energia

Alta densità specifica

Stampi esenti da manutenzione che durano decenni

Processo di cambio colore rapido

Meno rifiuti significa minori costi

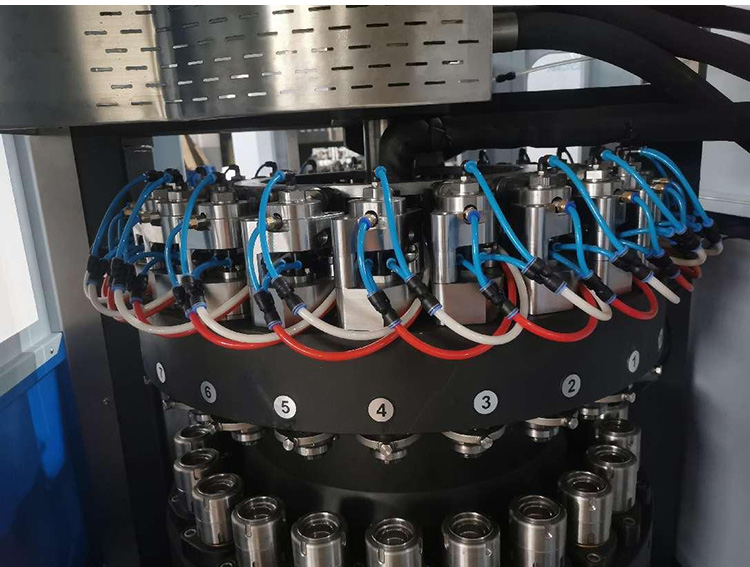

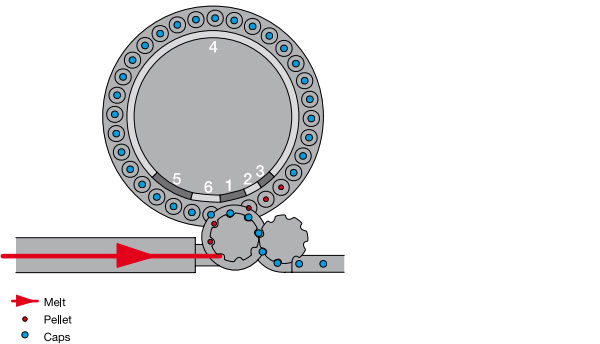

La macchina per la compressione del tappo a 24 cavità ha già apportato grandi miglioramenti alla produzione della macchina. La produzione della macchina per la compressione del cappuccio a 24 cavità è già stata aumentata a 42000-45000 pezzi all'ora. È stata aumentata di circa il 90% la produzione sulla stessa macchina a cavità. Allo stesso tempo, anche il sistema idraulico della macchina ha apportato grandi miglioramenti e sviluppi. Il forte aumento dell'output del tappo migliora notevolmente l'efficienza produttiva e riduce i costi di produzione.

| Modello | DRCM-24H |

| Capacità produttiva | 40000-42000/ora (tappo 29/25MM) |

| Diametro del cappuccio | 20-45 mm |

| Altezza del cappuccio | 10-30 mm |

| Materiale del cappuccio | PP/HDPE/LDPE |

| cavità stampo n. | 24 |

| Potenza | 380V/PH/50Hz |

| Potenza di installazione | 75KW |

| Consumo di aria | 1.2M3/ora, 1.0Mpa |

| Dimensione della macchina | 4200*2200*2100 mm |

| Peso della macchina | 7,5 t |

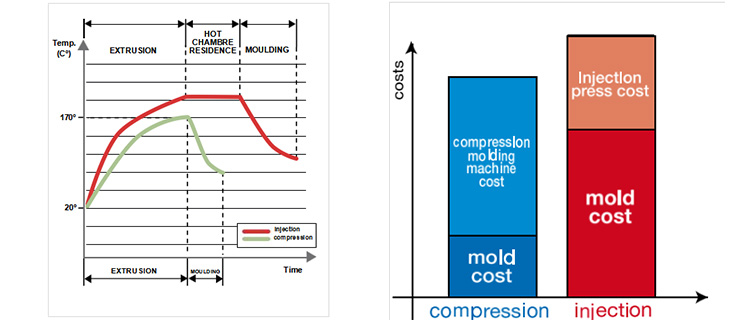

RISPETTO ALLA MACCHINA PER LO STAMPAGGIO A INIEZIONE

| Elemento | Compressione del cappuccio macchina per lo stampaggio |

Stampaggio a iniezione macchina |

| Numero di cavità | 24 | 2*24 |

| Produzione | 16800-23400 | 2*6000 |

| Consumo di energia | 26 | 2*36 (con stampo) |

| Consumo di energia al mese | 18720 | 51840 |

| Risparmio energetico al mese | 33120kw | |

| Riduzione dei costi | $ 6650 00/mese (se $ 0 2/kw/h) | |

| Usando l'additivo | No | sì |

| Usando il rilascio dello stampo | No | sì |

| Odore particolare | No | sì |

| Aspetto del prodotto | Nessun punto di iniezione | Con punto di iniezione |

| Sciupare | No | sì |

| Risorsa di manodopera | 1 | 2 o più |

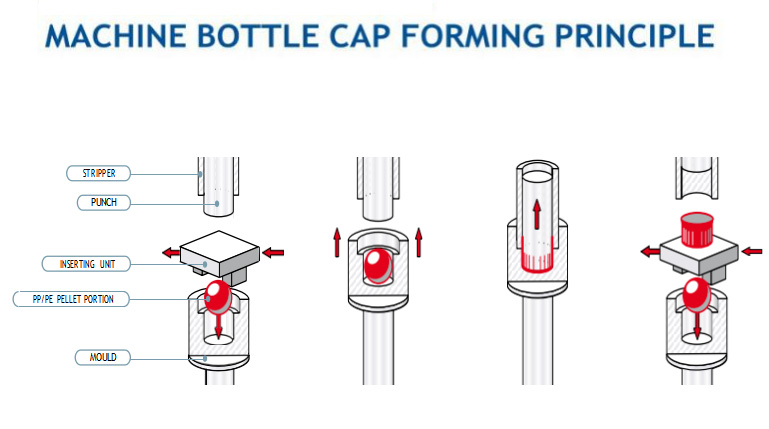

IT CICLO PIÙ BREVE e quindi maggiore produttività. La temperatura di estrusione più bassa consente un più rapido raffreddamento del tappo nello stampo: ciò ha ridotto i tempi ciclo, che nel caso di tappi leggeri sono stati ridotti a circa 2 secondi.

MENO CONSUMO ENERGETICO. Temperature di estrusione più basse significano che è necessaria meno energia per portare la plastica alla temperatura di estrusione e, poiché la plastica è più fredda, è necessaria meno energia per raffreddarla. Il risparmio energetico complessivo per cap prodotto può raggiungere il 45%.

ELEVATA DENSITÀ SPECIFICA. A parità di pressione di stampaggio, temperature più basse consentono il raggiungimento di una densità specifica maggiore; inoltre è assente il punto di iniezione, che sollecita ulteriormente la plastica fusa. Questa condizione tecnologica fornisce proprietà meccaniche e una consistenza che sarebbero irraggiungibili con l'iniezione.

LA COERENZA è diventata un problema importante nell'imbottigliamento delle bevande, dove le linee di produzione sono sempre più veloci e sofisticate e dove non è più possibile tollerare i fermi degli impianti legati al tappo.

STAMPI SENZA MANUTENZIONE che durano decenni. Il movimento verticale ed assiale dello stampo a compressione garantisce - a differenza dello stampo ad iniezione, gravato dal proprio peso - che gli stampi siano protetti da ogni tipo di usura. Lo stampaggio a compressione significa nessuna usura degli stampi per l'intera vita lavorativa.

CAMBIO COLORE RAPIDO Si effettuano velocemente senza dover pulire una camera calda, assente nel processo di compressione. MENO RIFIUTI minori costi.

| Materiale della muffa | Cavità | DC53, Giappone |

| Base della cavità | Rame al berillio, USA | |

| Piedistallo a cavità | S136 .Svezia | |

| Vite del piedistallo della cavità | DC53, Giappone | |

| Nucleo | Rame al berillio, USA | |

| Filettatura parte | DC53, Giappone | |

| Manica media | DC53, Giappone | |

| Manicotto sformato | S136 .Svezia | |

| Durezza dello stampo | Dopo l'accensione sotto vuoto, il trattamento criogenico a -180°C, la nitrurazione, quindi il DLC (Diamond-Like Carbon), la durezza dello stampo è di circa 70 gradi. | |

| Oggetto numero. | FOTO PARTI | NOME DELLE PARTI | MARCA |

| 1 |

|

Touch screen | SIEMENS (GERMANIA) |

| 2 |

|

Ricambi per impianto di riscaldamento | ZOPPA |

| 3 |

|

Connettore principale aria e acqua | FISTO |

| 4 |

|

Sistema idraulico | TAIWAN |

| 5 |

|

POMPA DELL'OLIO | Denison (Americano) |

| 6 |

|

RELÈ A STATO SOLIDO | SIEMENS (GERMANIA) |

| 7 |

|

CUSCINETTO | NSK(GIAPPONE) |

| 8 |

|

Conversione di frequenza | SIEMENS (GERMANIA) |

| 9 |

|

Interruzione del circuito | SIEMENS (GERMANIA) |

| 10 |

|

PLC | SIEMENS (GERMANIA) |

| 11 |

|

Terminale di collegamento | DEFURO (GERMANIA) |

| 12 |

|

Tifoso da tiro | ITALIA |

1. Migliorare il sistema di gestione e un set completo di apparecchiature di produzione avanzate:

La nostra fabbrica dispone dell'intera attrezzatura di produzione per la lavorazione di stampi e parti di macchine, quindi tutte le parti sono fatte e lavorate nella mia fabbrica del proprietario, può assicurarsi che le parti siano finite e precise

2. I tecnici hanno una ricca esperienza di produzione e il capo presta attenzione allo sviluppo del prodotto e al miglioramento della tecnologia

il nostro capo è il tecnico che conosce tutta la tecnologia dello stampo e della macchina, spende molto tempo e denaro per imparare dall'altra fabbrica migliore e famosa. Ha partecipato allo sviluppo della macchina tutto il tempo. Può controllare la qualità dei prodotti e assicurarsi il miglioramento di tutti i prodotti.

3. Un forte team di assistenza post-vendita garantisce il servizio post-vendita della macchina.

La nostra macchina ha circa 6 tecnici specializzati nel servizio post vendita. Volano sempre in posti diversi per fare l'assistenza post-vendita per la nostra macchina. Volano alla fabbrica dell'acquirente per fare l'installazione e la formazione sulla macchina in funzione.

4. Stampi autoprodotti della macchina per garantire il montaggio tra stampo e macchina.

La nostra fabbrica ha più di 20 anni di esperienza nella produzione di stampi per garantire il montaggio tra la macchina e lo stampo e la futura manutenzione

5. Sviluppo congiunto di sistemi elettrici e di controllo per macchine con Siemens

1. La macchina per la compressione del cappuccio è un'attrezzatura che richiede alta tecnologia e sviluppo a lungo termine. Non tutti hanno messo insieme tutti i pezzi di ricambio, quindi andrà bene. La cosa più importante è il sistema di olio idraulico dello stampo e il sistema di controllo PLC. Francamente, il nostro capo e ingegnere prendono parte allo sviluppo del sistema di olio idraulico e allo sviluppo del sistema di controller PLC con il fornitore. Come il nostro sistema di controller PLC è stato sviluppato dal nostro dipartimento di ricerca e sviluppo e dal dipartimento di ricerca e sviluppo della società SIMENS. L'intero sistema PLC della nostra macchina è di SIMENS, anche il connettore plug and wire. Puoi vedere altre fabbriche, nel sistema PLC, tutti i pezzi di ricambio provengono da fornitori diversi, come alcune parti di Taiwan Delta, alcune parti di OMRON, alcune parti di SIMENS, collegano semplicemente tutte le parti insieme. Non pensare all'intero Programma della macchina.

Esporta imballaggio standard

Il nostro tecnico può essere la fabbrica dell'acquirente per installare e far funzionare la macchina. Ma l'intero costo del viaggio del tecnico è a carico dell'acquirente (comprende il biglietto aereo, il costo dell'alloggio e lo stipendio)

LA DATA DI CONSEGNA: 55-60 GIORNI DOPO RICEVERE LA CAUZIONE.

IL PORTO DI CONSEGNA: NINGBO, CINA